シミュレーション技術

当社のシミュレーション技術

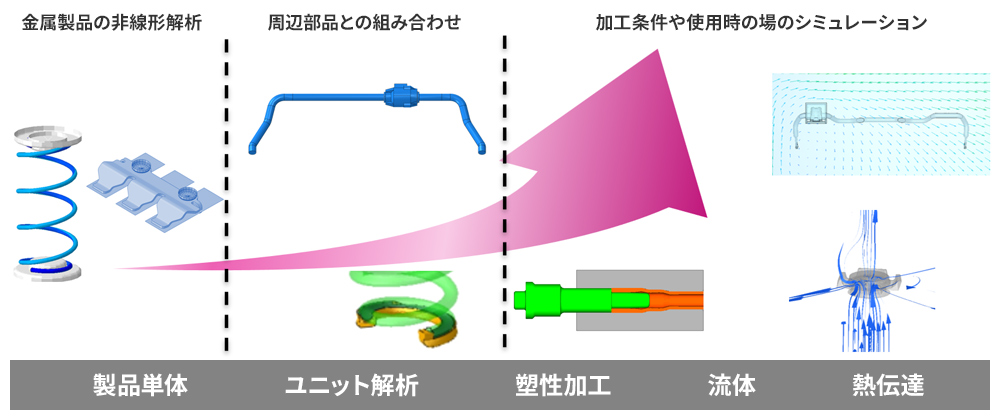

当社のCAEシミュレーション技術は、コイルばね、コントロールケーブルから始まり、ユニット解析、塑性加工解析、流体と熱伝達等の複雑な領域まで拡張しています。

設計とシミュレーション技術

近年、自動車のコンパクト化・機能の多様化・性能の向上には目を見張るものがあります。これにともない、自動車部品に対しては 限られた空間でいかに性能を発揮できるかが求められています。

当社のシミュレーション技術は、お客様からの要求を基に他部品との干渉回避を図りつつ、要求性能を満たした自動車部品の設計を可能にします。

また主要製品にはCAEをベースとした設計ツールが用意されており、開発費用/期間の短縮に大きく貢献しています。

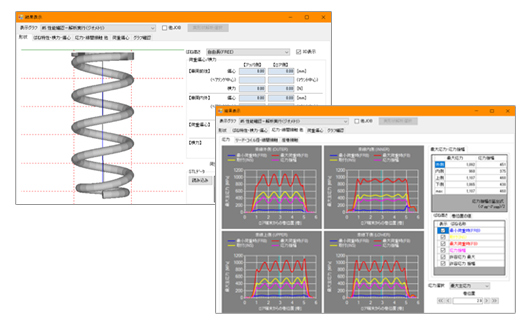

コイルばね 設計/形状制御ツール

設計システム

- CAEによる詳細設計

- 高精度な変形・応力予測

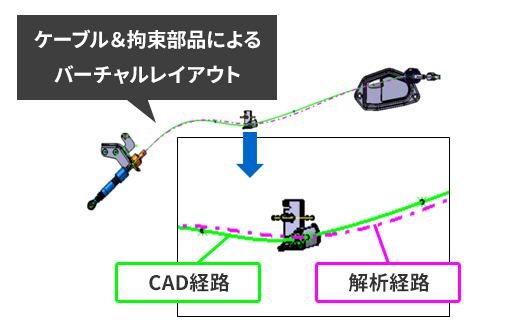

コントロールケーブル 経路・性能解析

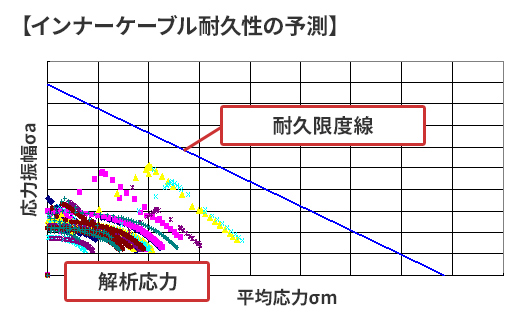

コントロールケーブルは、インナーケーブルとアウターチューブ等から構成されています。

インナーケーブルが荷重とストロークを受け持つため、その性能や耐久性が重要になります。

また、ケーブルは非常に狭いスペースを縫うように設置されるため、設計段階で精度よく経路予測することが重要になります。

- 経路予測とインナーケーブル耐久性の事前検討

⇒実験前の段階で完成度の高い設計が可能

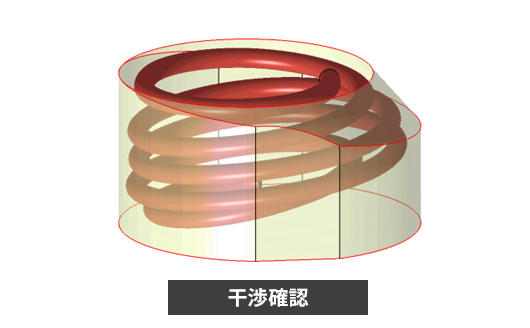

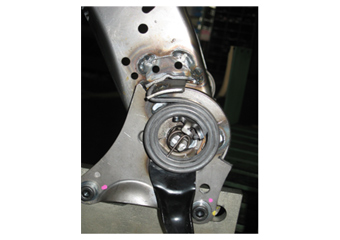

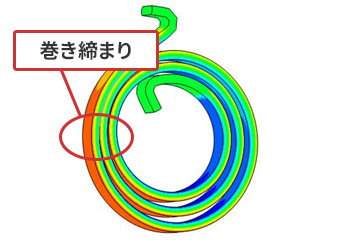

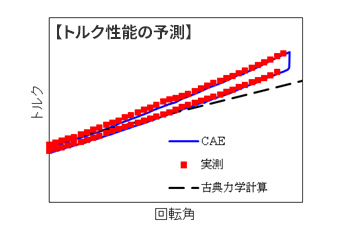

リクライニング用渦巻ばね解析

自動車用シートのリクライニング機構などに使用されるばねです。

正常なリクライニング動作のためにはトルク性能が重要です。

また作動時に巻き締まると異音が発生するため、設計段階での変形形状の予測も必要です。

- ばね板同士の接触を考慮した高精度な変形形状予測が可能

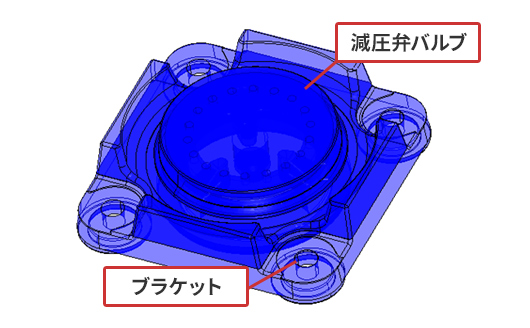

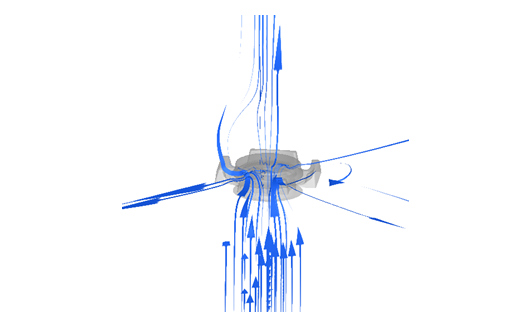

EV車バッテリー用減圧弁 流体解析

バッテリー異常時の破裂を防ぐため安全装置として設置される部品です。

内圧が高まった際にすみやかに開いて圧力を下げるために、開口時の圧力損失を計算する必要があります。

- バルブ開放時の亜音速域での空気の流れを可視化

- 設計段階で高精度な圧力損失を予測

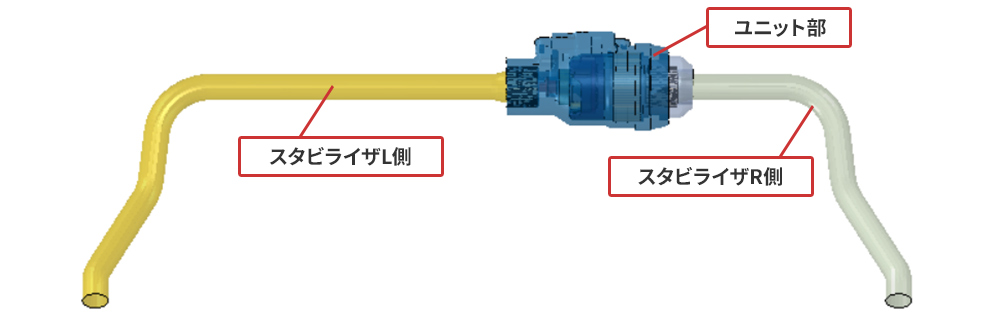

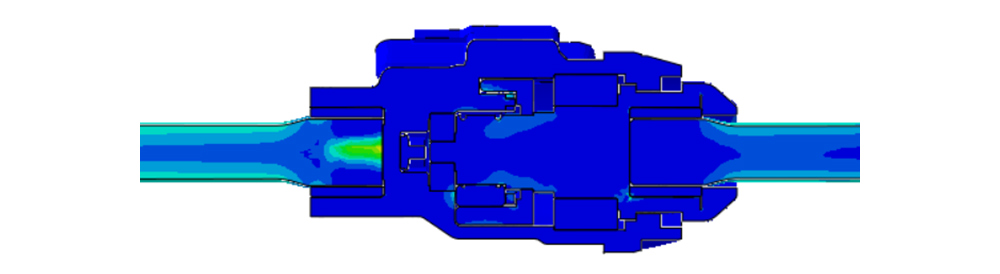

スタビライザ機構解析

左右のスタビライザをユニット部で繋いだ製品です。

部品点数が多いため強度計算が非常に複雑になります。

ODDS®(On Demand Disconnectable Stabilizer)開発事例

【ユニット部品 応力解析】

- 複雑な機構の製品の特性と強度予測

⇒部品形状にフィードバック - 実物では見えないユニット内部の挙動を可視化

ものづくりとシミュレーション技術

当社では製品単体の性能予測のみならずユニット解析、さらには製造時の加工シミュレーションも行っています。これにより製品形状への加工条件の影響の事前検討を行うことができ、生産準備の効率化・スピード化に貢献しています。

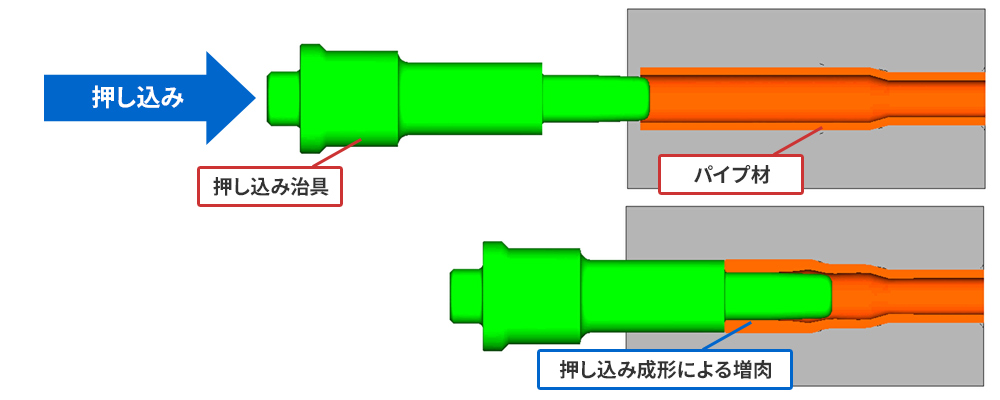

パイプ材 熱間成形解析

パイプ材を治具で押し込むことで増肉(板厚増加)させる加工について、増肉後の形状予測ができます。

- パイプ材の熱間成形時の形状予測

- 押し込み治具の設計検討

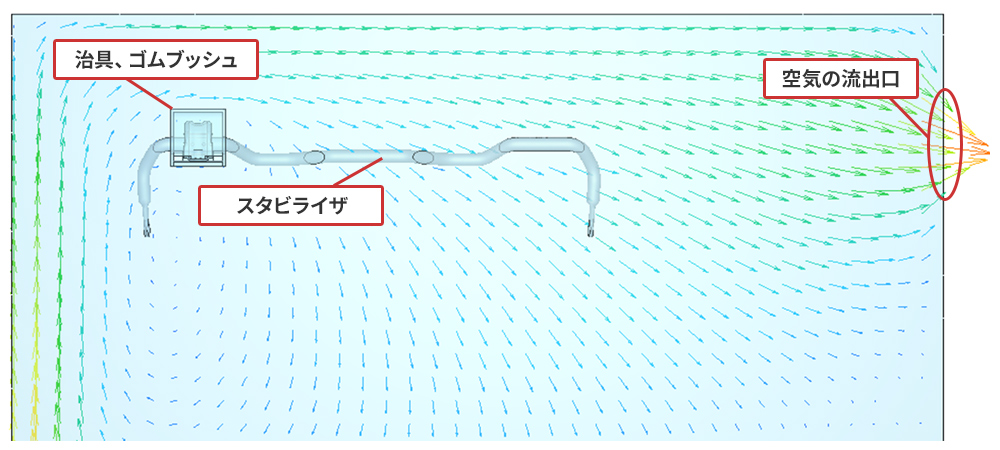

スタビライザブッシュ 加熱時の炉内環境予測

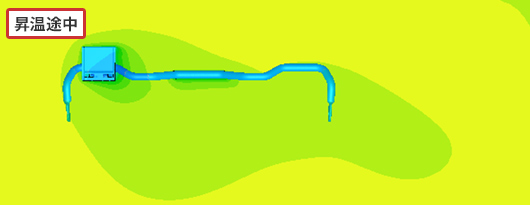

炉内の空気流れを再現し、製品と空気の温度分布を予測します。

加熱条件の事前検討に活用が可能です。

炉内の空気の流れ

炉内の温度分布イメージ

- 時系列での温度分布を予測

- 対流、幅射の影響を考慮可能